Zuhause / Ressourcen / Blogs / Branchennachrichten / Präzisionsfertigung: Schlüsseltechnologie zur Verbesserung der Qualität von Maschinenteilen

Präzisionsfertigung: Schlüsseltechnologie zur Verbesserung der Qualität von Maschinenteilen

In der heutigen wettbewerbsintensiven Industrielandschaft sind Qualität und Zuverlässigkeit von Maschinenteilen entscheidend für die Betriebseffizienz und Produktleistung. Unternehmen investieren daher verstärkt in Präzisionsfertigungstechnologien, um höchste Ansprüche an Genauigkeit, Langlebigkeit und Konsistenz zu erfüllen.

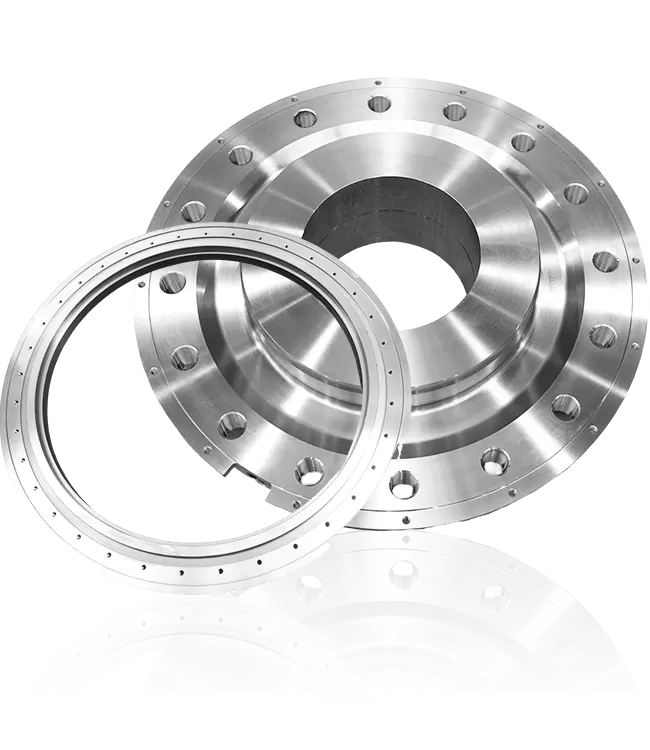

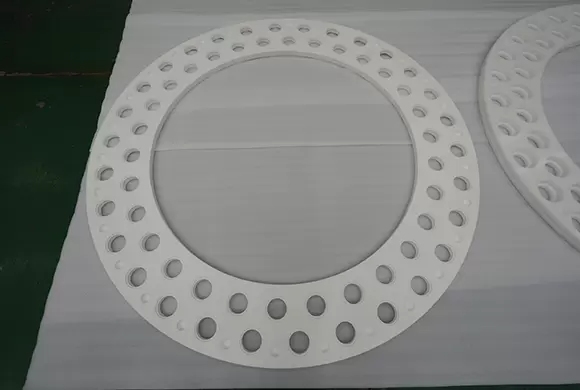

Präzisionsfertigung ermöglicht die Herstellung von Teilen mit engen Toleranzen, hervorragender Oberflächengüte und hoher Wiederholgenauigkeit. Diese Eigenschaften sind in Branchen wie der Automobil-, Luft- und Raumfahrt-, Elektronik-, Energie- und Schwermaschinenindustrie unerlässlich, da selbst geringfügige Abweichungen zu Leistungseinbußen oder kostspieligen Ausfallzeiten führen können.

Was ist Präzisionsfertigung?

Präzisionsfertigung bezeichnet fortschrittliche Produktionsprozesse, die die Herstellung mechanischer Bauteile mit extrem hoher Genauigkeit und minimalen Abweichungen von den Konstruktionsvorgaben gewährleisten. Im Gegensatz zur konventionellen Fertigung, die unter Umständen größere Toleranzen aufweist, konzentriert sich die Präzisionsfertigung auf Folgendes:

Enge Maßgenauigkeit

Gleichmäßige Oberflächenqualität

Zuverlässige Materialeigenschaften

Hohe Wiederholgenauigkeit über verschiedene Chargen hinweg

Ziel ist es, Bauteile zu entwickeln, die exakt den Konstruktionsanforderungen entsprechen, Fehler zu reduzieren und die Gesamtleistung des Systems zu verbessern.

Schlüsseltechnologien in der Präzisionsfertigung

1. Computergesteuerte numerische Bearbeitung (CNC)

Die CNC-Bearbeitung ermöglicht es Herstellern, Teile mit hochpräzisen Abmessungen mithilfe automatisierter, computergesteuerter Werkzeuge herzustellen. Sie reduziert menschliche Fehler, verbessert die Konsistenz und ermöglicht komplexe Geometrien, die mit traditionellen Methoden schwer zu realisieren sind.

2. Additive Fertigung (3D-Druck)

Additive Fertigungstechnologien wie das selektive Lasersintern (SLS) und das direkte Metall-Lasersintern (DMLS) erzeugen Bauteile Schicht für Schicht. Dieses Verfahren bietet hohe Präzision, schnelles Prototyping und Flexibilität bei der Designanpassung.

3. Präzisionsschleifen und Polieren

Schleif- und Polierverfahren sind unerlässlich, um glatte Oberflächen und enge Toleranzen zu erzielen. Diese Verfahren finden breite Anwendung bei Zahnrädern, Wellen, Lagern und anderen hochpräzisen Bauteilen.

4. Laserschneiden und -gravieren

Lasertechnologien bieten unübertroffene Präzision beim Schneiden, Formen oder Markieren von Teilen. Sie sind besonders wertvoll in Branchen, die feinste Details erfordern, wie beispielsweise die Elektronik- oder Medizintechnik.

5. Koordinatenmessgeräte (KMG)

Koordinatenmessgeräte (KMG) liefern präzise Messungen an gefertigten Teilen, um sicherzustellen, dass diese den Konstruktionsvorgaben entsprechen. Diese Qualitätskontrolltechnologie ist unerlässlich, um Abweichungen zu erkennen und gleichbleibende Produktionsstandards zu gewährleisten.

6. Fortschrittliche Materialbearbeitung

Verfahren wie Wärmebehandlung, Oberflächenbeschichtung und Legieren verbessern die Haltbarkeit, Verschleißfestigkeit und Leistungsfähigkeit von Maschinenteilen. Diese Prozesse ergänzen die Präzisionsbearbeitung und ermöglichen die Herstellung hochwertiger Komponenten.

Vorteile der Präzisionsfertigung

Verbesserte Komponentenleistung

Mit hoher Präzision gefertigte Teile funktionieren reibungslos und zuverlässig, wodurch das Risiko von Ausfällen oder betrieblichen Ineffizienzen verringert wird.

Abfallreduzierung und Kostensenkung

Engere Toleranzen bedeuten weniger defekte Teile und weniger Materialverschwendung, was zu Kosteneinsparungen bei Produktion und Wartung führt.

Längere Produktlebensdauer

Präzisionsbauteile unterliegen einem geringeren Verschleiß, was die Lebensdauer mechanischer Systeme verlängert und Ausfallzeiten reduziert.

Fähigkeit zur Herstellung komplexer Designs

Fortschrittliche Präzisionstechnologien ermöglichen die Herstellung von komplexen Teilen, die mit traditionellen Methoden unmöglich wären.

Konsistenz über alle Produktionschargen hinweg

Eine hohe Wiederholgenauigkeit gewährleistet, dass jedes Teil den gleichen Qualitätsstandards entspricht, was für die Fertigung in großem Maßstab von entscheidender Bedeutung ist.

Anwendungsbereiche in verschiedenen Branchen

1. Automobilindustrie

Präzisionsgefertigte Motorkomponenten, Getriebeteile und Federungssysteme verbessern die Fahrzeugleistung, die Kraftstoffeffizienz und die Sicherheit.

2. Luft- und Raumfahrt

Flugzeugbauteile erfordern extrem enge Toleranzen, um die strukturelle Integrität und Zuverlässigkeit in anspruchsvollen Umgebungen zu gewährleisten.

3. Medizinische Geräte

Chirurgische Instrumente, Implantate und Diagnosegeräte sind auf Präzisionsfertigung angewiesen, um Genauigkeit, Sicherheit und Biokompatibilität zu gewährleisten.

4. Energie- und Stromerzeugung

Turbinen, Generatoren und Industriemaschinen benötigen hochpräzise Bauteile, um effizient zu arbeiten und rauen Bedingungen standzuhalten.

5. Elektronik- und Halbleiterindustrie

Miniaturisierte Bauteile und Schaltungselemente erfordern eine präzise Fertigung, um die Funktionalität zu gewährleisten und Defekte zu reduzieren.

Herausforderungen in der Präzisionsfertigung

Trotz ihrer Vorteile steht die Präzisionsfertigung vor mehreren Herausforderungen:

Hohe Ausrüstungskosten: Moderne Maschinen wie CNC-Maschinen und 3D-Drucker erfordern erhebliche Investitionen.

Fachkräfte: Der Betrieb von Präzisionsgeräten erfordert geschulte Fachkräfte mit Spezialkenntnissen.

Materialbeschränkungen: Nicht alle Materialien eignen sich für extrem präzise Prozesse; eine sorgfältige Auswahl und Vorbereitung ist daher erforderlich.

Anforderungen an die Qualitätskontrolle: Die Einhaltung enger Toleranzen erfordert strenge Inspektions- und Überwachungssysteme.

Die Bewältigung dieser Herausforderungen erfordert kontinuierliche Investitionen in Technologie, Schulung und Qualitätssicherungsprozesse.

Abschluss

Die Präzisionsfertigung spielt eine entscheidende Rolle bei der Verbesserung der Qualität von Maschinenteilen. Durch den Einsatz von Technologien wie CNC-Bearbeitung, additiver Fertigung, Präzisionsschleifen und fortschrittlicher Materialbearbeitung können Unternehmen Bauteile mit außergewöhnlicher Genauigkeit, Langlebigkeit und Konsistenz herstellen.

Die Vorteile der Präzisionsfertigung – darunter verbesserte Leistung, weniger Abfall, längere Lebensdauer von Bauteilen und die Möglichkeit, komplexe Designs zu realisieren – machen sie für moderne industrielle Anwendungen unverzichtbar. Von der Automobil- und Luftfahrtindustrie bis hin zur Medizin- und Elektronikindustrie: Der Einsatz von Präzisionsfertigungstechnologien gewährleistet, dass mechanische Anlagen höchsten Qualitätsstandards entsprechen, die betriebliche Effizienz gesteigert und Wettbewerbsvorteile gesichert werden.

Weitere Produktdetails finden Sie unter: Mechanische Ausrüstungsteile – Jiangxi Hongdu Precision Machinery