Zuhause / Ressourcen / Blogs / Branchennachrichten / Materialauswahl und Leistungsanalyse von Gussteilen

Materialauswahl und Leistungsanalyse von Gussteilen

Gießen ist eines der am weitesten verbreiteten Fertigungsverfahren in der Industrie und spielt eine entscheidende Rolle in der Automobil-, Luft- und Raumfahrt-, Bau-, Energie- und Maschinenbauindustrie. Die Leistungsfähigkeit von Gussteilen wird nicht nur durch Design oder Produktionsmethoden bestimmt, sondern auch durch die sorgfältige Materialauswahl. Jede Legierung und jedes Metall verfügt über einzigartige mechanische Eigenschaften, Haltbarkeit und Widerstandsfähigkeit gegenüber bestimmten Arbeitsbedingungen. Das Wissen, wie man das richtige Material auswählt und seine Leistung analysiert, ist entscheidend für die Zuverlässigkeit und Langlebigkeit von Produkten.

Bedeutung der Materialauswahl beim Gießen

Die Materialauswahl ist die Grundlage für erfolgreiches Gießen. Ein Gussteil muss je nach Anwendung unterschiedlichen Belastungen wie mechanischer Belastung, Wärmeausdehnung, Korrosion und Verschleiß standhalten. Die Materialwahl beeinflusst:

Festigkeit und Haltbarkeit – Die Fähigkeit, statischen oder dynamischen Kräften ohne Verformung standzuhalten.

Hitzebeständigkeit – Entscheidend für Teile, die in Motoren, Turbinen und Öfen verwendet werden.

Korrosionsbeständigkeit – Unverzichtbar für Meeres-, Chemie- oder Außenumgebungen.

Gewichtseffizienz – Leichtere Materialien können den Energieverbrauch beim Transport oder bei Maschinen senken.

Kosteneffizienz – Die Auswahl des richtigen Materials gewährleistet ein Gleichgewicht zwischen Leistung und Budget.

Eine falsche Wahl kann zu vorzeitigem Ausfall, höheren Wartungskosten und Sicherheitsrisiken führen.

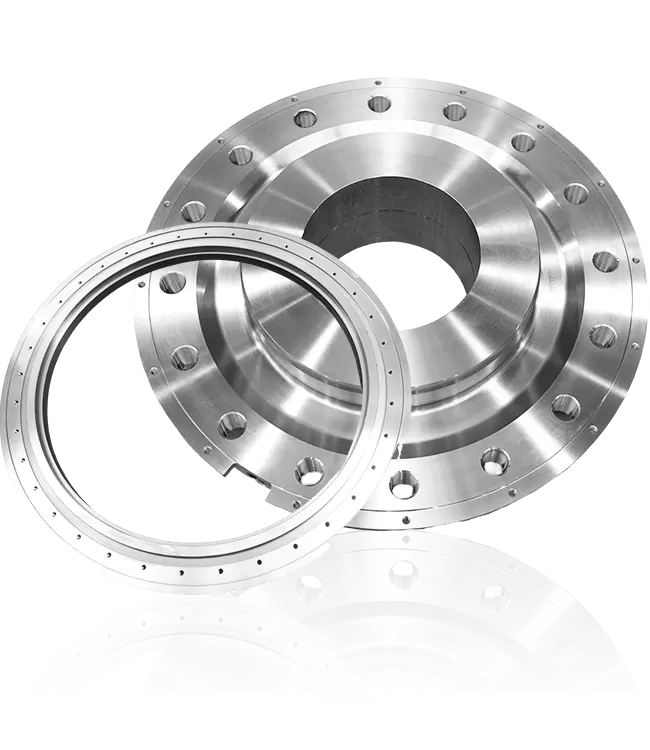

Gängige Materialien für Gussteile

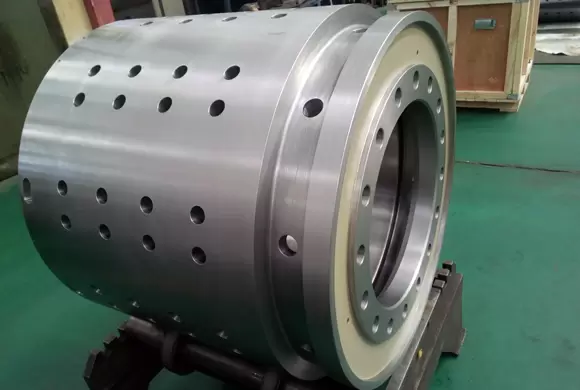

1. Gusseisen

Gusseisen ist eines der ältesten und am häufigsten verwendeten Gussmaterialien. Es bietet:

Hervorragende Verschleißfestigkeit.

Hohe Druckfestigkeit.

Gute Bearbeitbarkeit.

Zu den Anwendungen gehören Motorblöcke, Rohre, Pumpengehäuse und Baumaschinen.

2. Kohlenstoffstahl

Kohlenstoffstahl bietet hervorragende Festigkeit und Zähigkeit. Seine Eigenschaften sind:

Hohe mechanische Leistung.

Große Auswahl an Qualitäten für unterschiedliche Härtegrade.

Geeignet für hochbelastete Industrieteile.

Es wird häufig in Zahnrädern, Wellen und Strukturkomponenten verwendet.

3. Edelstahl

Edelstahlguss wird geschätzt für:

Überlegene Korrosionsbeständigkeit.

Hervorragende Oberflächengüte.

Gute Leistung bei extremen Temperaturen.

Dadurch ist es ideal für Lebensmittelverarbeitungsgeräte, medizinische Geräte und Schiffskomponenten.

4. Aluminiumlegierungen

Aluminium ist leicht und vielseitig und bietet:

Geringe Dichte für gewichtssensible Anwendungen.

Gute Korrosionsbeständigkeit.

Hervorragende Wärmeleitfähigkeit.

Es wird häufig in Automotorteilen, Luft- und Raumfahrtstrukturen und Konsumgütern eingesetzt.

5. Kupferlegierungen (Bronze und Messing)

Kupferbasierte Legierungen werden verwendet für:

Hohe Korrosionsbeständigkeit in Meeres- und chemischen Umgebungen.

Gute Verschleißfestigkeit.

Attraktives Erscheinungsbild für architektonische Anwendungen.

Zu den üblichen Teilen gehören Ventile, Lager und dekorative Komponenten.

6. Nickelbasierte Legierungen

Für Hochtemperaturanwendungen bieten Nickellegierungen:

Überlegene Hitze- und Oxidationsbeständigkeit.

Hohe mechanische Festigkeit bei erhöhten Temperaturen.

Sie werden häufig in Turbinen, petrochemischen Anlagen und Luft- und Raumfahrtmotoren eingesetzt.

Leistungsanalyse von Gussteilen

Durch die Analyse der Leistungsfähigkeit von Gussteilen wird sichergestellt, dass diese den geforderten Betriebsbedingungen entsprechen. Dabei müssen mehrere Faktoren berücksichtigt werden:

Mechanische Eigenschaften

Zugfestigkeit, Druckfestigkeit, Härte und Ermüdungsbeständigkeit werden getestet, um die Haltbarkeit unter Belastung zu bestätigen.

Thermische Leistung

Hitzebeständigkeit und Wärmeleitfähigkeit sind für Hochtemperaturanwendungen entscheidend. Materialien wie Edelstahl und Nickellegierungen eignen sich hierfür hervorragend.

Korrosionsbeständigkeit

Für Teile, die Feuchtigkeit, Chemikalien oder Salzwasser ausgesetzt sind, bieten Edelstahl und Kupferlegierungen dauerhaften Schutz.

Verschleißfestigkeit

Abriebfestigkeit ist im Bergbau, im Baugewerbe und bei Schwermaschinen von entscheidender Bedeutung. Gusseisen und gehärteter Stahl werden häufig verwendet.

Verhältnis von Gewicht zu Festigkeit

Leichte Materialien wie Aluminium reduzieren den Kraftstoffverbrauch beim Transport, ohne die Festigkeit zu beeinträchtigen.

Kosten- und Fertigungseffizienz

Das gewählte Material muss Leistung und Erschwinglichkeit in Einklang bringen. Gusseisen ist beispielsweise kostengünstig, während Edelstahl eine längere Lebensdauer bietet.

Anwendungen von Gussteilen

Gussteile finden sich in nahezu allen Branchen:

Automobilindustrie – Motorblöcke, Getriebegehäuse, Bremskomponenten.

Luft- und Raumfahrt – Turbinenschaufeln, Strukturhalterungen, Teile des Kraftstoffsystems.

Energiesektor – Pumpengehäuse, Ventile, Kraftwerkskomponenten.

Bau und Bergbau – Baggerteile, Getriebe und verschleißfeste Auskleidungen.

Marine – Propeller, Pumpengehäuse und Decksausrüstung.

Abschluss

Die Leistung und Langlebigkeit von Gussteilen hängen maßgeblich von der Materialauswahl und einer gründlichen Leistungsanalyse ab. Die Wahl der richtigen Legierung stellt sicher, dass die Teile mechanischen Belastungen standhalten, Umweltbedingungen standhalten und kostengünstige Lösungen bieten. Von Gusseisen und Stahl über Aluminium bis hin zu modernen Nickellegierungen bietet jedes Material einzigartige Vorteile für bestimmte Branchen.

Durch sorgfältige Bewertung der Materialeigenschaften, Betriebsanforderungen und wirtschaftlichen Aspekte können Hersteller Gussteile liefern, die in realen Anwendungen eine überlegene Festigkeit, Zuverlässigkeit und Effizienz erreichen.