Zuhause / Ressourcen / Blogs / Branchen-News / Fortschrittliches Aluminiumgussverfahren für hochwertige Metallkomponenten

Fortschrittliches Aluminiumgussverfahren für hochwertige Metallkomponenten

In der modernen Fertigungsindustrie ist Aluminium aufgrund seines geringen Gewichts, seines hervorragenden Festigkeits-Gewichts-Verhältnisses, seiner Korrosionsbeständigkeit und seiner Recyclingfähigkeit zu einem der am häufigsten verwendeten Metalle geworden. Von der Automobil- und Luftfahrtindustrie bis hin zum Bauwesen und der Unterhaltungselektronik spielt Aluminium eine entscheidende Rolle bei der Herstellung langlebiger und dennoch leichter Komponenten.

Im Mittelpunkt dieser Transformation steht das Aluminiumgussverfahren, ein anspruchsvolles Fertigungsverfahren, das die Produktion hochpräziser und hochwertiger Metallkomponenten ermöglicht. Dank kontinuierlicher technologischer Fortschritte hat sich das Gussverfahren weiterentwickelt und bietet nun höhere Genauigkeit, Oberflächengüte und Leistungseffizienz.

Was ist das Aluminiumgussverfahren?

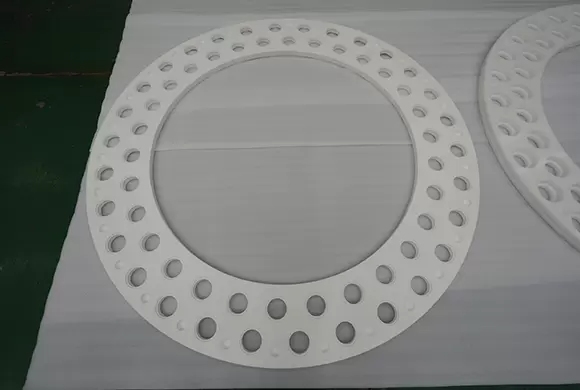

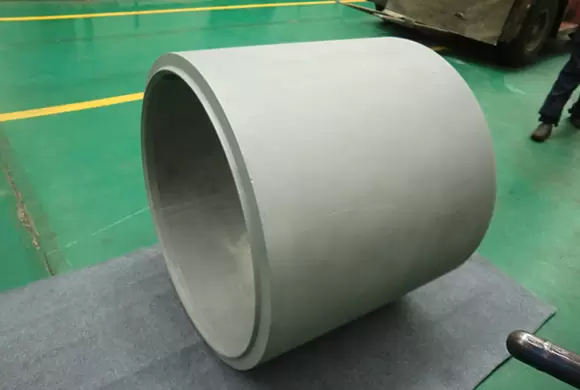

Beim Aluminiumgussverfahren wird geschmolzenes Aluminium durch Gießen in eine Form in die gewünschte Form gebracht. Sobald das Aluminium abgekühlt und erstarrt ist, wird die Form entfernt. Das Ergebnis ist ein stabiles, leichtes Bauteil, das zur weiteren Endbearbeitung oder Montage bereit ist.

Dieses Verfahren wird branchenübergreifend bevorzugt, da es Herstellern die Herstellung komplexer Geometrien, dünner Wände und komplizierter Details ermöglicht, die mit herkömmlichen Bearbeitungsverfahren nur schwer zu erreichen sind.

Arten von Aluminiumgussverfahren

Es gibt verschiedene Verfahren zum Aluminiumguss, die je nach Anwendung jeweils spezifische Vorteile bieten:

1. Druckguss

Dabei wird geschmolzenes Aluminium unter hohem Druck in Stahlformen eingespritzt.

Produziert hochpräzise Teile mit glatten Oberflächen.

Ideal für die Massenproduktion von Automobil-, Elektronik- und Industriekomponenten.

2. Sandguss

Verwendet Sandformen, die leicht geformt und umgestaltet werden können.

Bietet Flexibilität bei der Herstellung großer und komplexer Komponenten.

Wird häufig in der Luft- und Raumfahrt, der Schifffahrt und im Schwermaschinenbau verwendet.

3. Schwerkraftguss

Dabei wird geschmolzenes Aluminium ohne äußeren Druck in eine Form gegossen.

Bietet starke und langlebige Komponenten mit ausgezeichneter Maßgenauigkeit.

Geeignet für mittlere Produktionsläufe.

4. Feinguss

Auch als Präzisionsguss bekannt, handelt es sich dabei um die Herstellung eines Wachsmodells, das mit Keramikmaterial beschichtet ist, um eine Form zu bilden.

Produziert Komponenten mit extrem feinen Details und engen Toleranzen.

Wird in der Luft- und Raumfahrt, der Verteidigungsindustrie und der Medizinbranche verwendet.

Vorteile des fortschrittlichen Aluminiumgussverfahrens

Die Entwicklung fortschrittlicher Aluminiumgusstechniken bringt der modernen Fertigung erhebliche Vorteile:

Hohe Maßgenauigkeit – Moderne Formen und automatisierte Gusssysteme gewährleisten gleichbleibende Präzision.

Leichtgewichtige Stärke – Aluminiumkomponenten bewahren die strukturelle Integrität und reduzieren gleichzeitig das Gesamtgewicht.

Kosteneffizienz – Die Massenproduktion und Recyclingfähigkeit von Aluminium senken die Herstellungskosten langfristig.

Korrosionsbeständigkeit – Aluminiumguss ist beständig gegen Oxidation und raue Umweltbedingungen.

Vielseitigkeit – Das Verfahren unterstützt eine große Bandbreite an Komponentengrößen, von kleinen Teilen bis hin zu großen Industriestrukturen.

Umweltfreundlich – Aluminium ist zu 100 % recycelbar und somit eine ökologisch nachhaltige Wahl.

Anwendungen von Aluminiumguss in der Industrie

Aufgrund seiner Leistungsfähigkeit und Flexibilität wird das Aluminiumgussverfahren in verschiedenen Branchen eingesetzt:

Automobilindustrie – Motorblöcke, Getriebegehäuse und Strukturkomponenten.

Luft- und Raumfahrtsektor – Leichte und dennoch robuste Turbinenschaufeln, Halterungen und Flugzeugzellenteile.

Bauwesen – Fensterrahmen, Paneele und Stützstrukturen, die Haltbarkeit erfordern.

Unterhaltungselektronik – Kühlkörper, Gehäuse und Präzisionsgehäuse für elektronische Geräte.

Schiffsindustrie – Korrosionsbeständige Propeller und Schiffskomponenten.

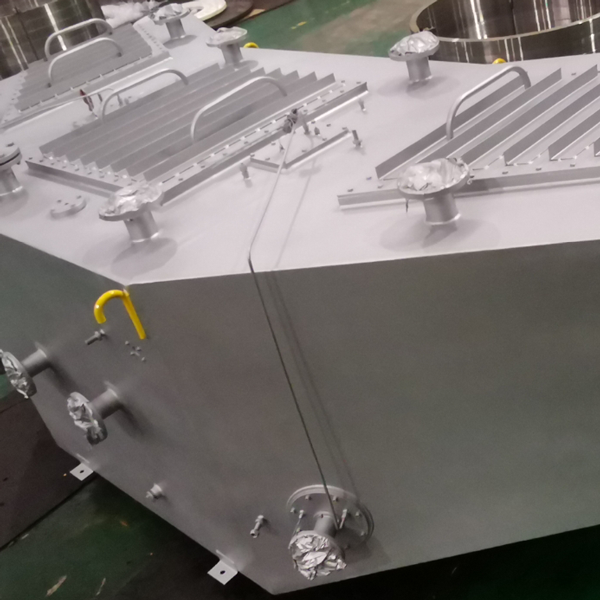

Industriemaschinen – Hochleistungsteile mit hoher Verschleißfestigkeit.

Technologische Innovationen im Aluminiumguss

Die moderne Fertigung hat mehrere Innovationen zur Verbesserung des Gießprozesses eingeführt:

Computergestütztes Design (CAD) und Simulation – Hilft beim Entwerfen von Formen und beim Vorhersagen der Gussleistung vor der Produktion.

Automatisierte Gießsysteme – sorgen für Präzision, Wiederholbarkeit und weniger menschliche Fehler.

Vakuum-Druckguss – Minimiert die Porosität in Gussteilen und führt zu besseren mechanischen Eigenschaften.

3D-Druck von Formen – Beschleunigt die Prototypenentwicklung und verkürzt die Vorlaufzeiten bei der Formenproduktion.

Verbesserungen durch Wärmebehandlung – Verbessern Sie Festigkeit, Härte und Verschleißfestigkeit von Aluminiumgussteilen.

Warum sollten Sie sich für hochwertige Metallkomponenten aus fortschrittlichem Aluminiumguss entscheiden?

Unternehmen weltweit bevorzugen fortschrittliches Aluminiumgussverfahren, da es Designflexibilität, mechanische Leistung und Kosteneffizienz vereint. Ob für die industrielle Großproduktion oder kleine Spezialkomponenten – das Verfahren gewährleistet hohe Qualität, Konsistenz und Anpassungsfähigkeit.

Hersteller, die in den anspruchsvollen Märkten von heute wettbewerbsfähig bleiben wollen, sind auf effiziente und zuverlässige Gusstechnologien angewiesen, die hervorragende Ergebnisse liefern und gleichzeitig Materialabfall und Energieverbrauch minimieren. Modernes Aluminiumgussverfahren erfüllt diese Anforderungen und ist daher die bevorzugte Wahl für Branchen, die Wert auf Innovation und Nachhaltigkeit legen.

Abschluss

Das fortschrittliche Aluminiumgussverfahren verändert die Art und Weise, wie Industrien hochwertige Komponenten entwickeln und herstellen. Dank seiner Fähigkeit, präzise, langlebige, leichte und korrosionsbeständige Teile herzustellen, ist Aluminiumguss in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, dem Bauwesen und der Elektronik unverzichtbar geworden.

Mit der Weiterentwicklung der Technologie werden die Effizienz, Konsistenz und Umweltvorteile des Aluminiumgussverfahrens durch die Integration von Automatisierung, digitalem Design und nachhaltigen Verfahren weiter verbessert.

Für Unternehmen, die ihre Leistung verbessern und ihre Kosten senken und gleichzeitig eine umweltfreundliche Produktion unterstützen möchten, ist die Investition in fortschrittliche Aluminiumgusslösungen eine zukunftsweisende Entscheidung.