Zuhause / Ressourcen / Blogs / Branchennachrichten / Erforschung fortschrittlicher Herstellungsverfahren und Technologien für Generatorrotoren

Erforschung fortschrittlicher Herstellungsverfahren und Technologien für Generatorrotoren

Im Bereich der Stromerzeugung spielt der Generatorrotor eine zentrale Rolle, da er mechanische Energie mit höchster Effizienz und Zuverlässigkeit in elektrische Energie umwandelt. Mit dem kontinuierlichen technologischen Fortschritt und der steigenden Nachfrage nach sauberer und effizienter Energie sind die Konstruktion und Herstellung von Generatorrotoren komplexer und anspruchsvoller geworden.

Designübersicht und Herausforderungen

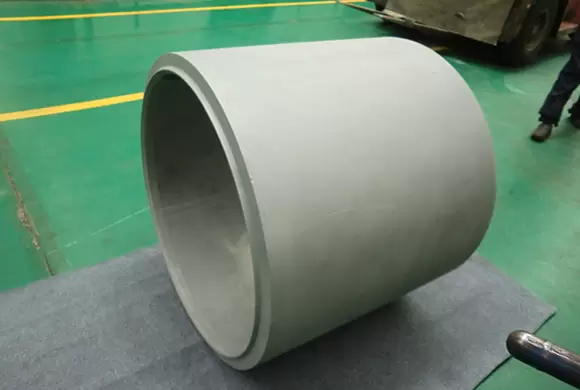

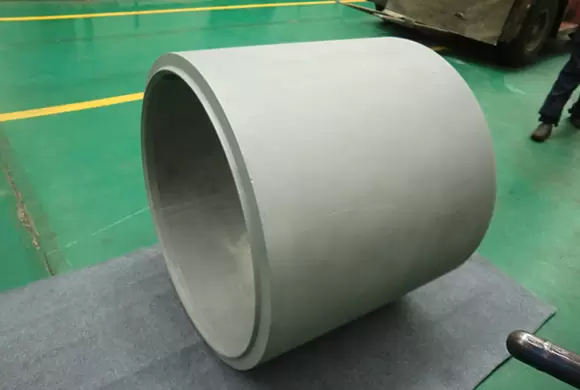

Generatorrotoren sind komplexe Komponenten, die sich durch ihre Größe, ihr erhebliches Gewicht und ihre komplexe Geometrie auszeichnen. Wichtige Designmerkmale und Herausforderungen:

Große Teilegröße und -gewicht: Ein Generatorrotorteil wiegt normalerweise über eine Tonne, was robuste Fertigungsanlagen und Handhabungsverfahren erfordert.

Präzisionsanforderungen: Die erforderliche Mindestgrößentoleranz beträgt 0,025 mm, die Positionstoleranz 0,03 mm. Die Einhaltung dieser extrem hohen Präzisionsstandards ist entscheidend für die Betriebseffizienz und Langlebigkeit des Rotors.

Komplexität in der Fertigung: Aufgrund der Größe und der Präzisionsanforderungen des Teils ist die Verarbeitung sehr aufwendig. Mit herkömmlichen Fertigungsmethoden lässt sich die erforderliche Genauigkeit und Oberflächengüte oft nur schwer erreichen.

Fortschrittliche Fertigungsprozesse

Um diese Herausforderungen zu bewältigen, wurden mehrere fortschrittliche Herstellungsverfahren und -technologien entwickelt und implementiert.

1. Präzisionsbearbeitung

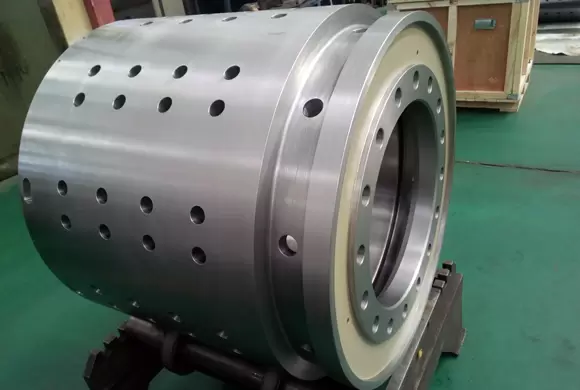

Präzisionsbearbeitung ist bei der Herstellung von Generatorrotoren von grundlegender Bedeutung. Mit modernsten CNC-Maschinen (Computerized Numerical Control) können Hersteller die engen Toleranzen erreichen, die moderne Rotorkonstruktionen erfordern. Techniken wie Hochgeschwindigkeitsfräsen und Fünf-Achsen-Bearbeitung ermöglichen das Fräsen komplexer Details mit außergewöhnlicher Genauigkeit und Oberflächenqualität.

Fünf-Achsen-Bearbeitung: Diese Technologie ermöglicht die Bearbeitung komplexer Formen in einer einzigen Aufspannung, wodurch Handhabungs- und Aufspannfehler reduziert und somit die Präzision verbessert wird.

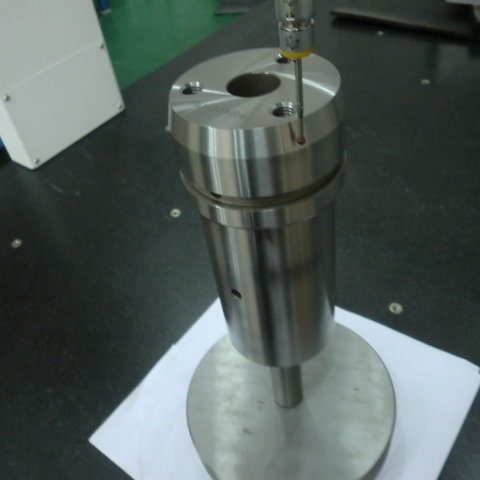

Messung während des Prozesses: Durch die Integration von Messsystemen während des Prozesses wird sichergestellt, dass jede Bearbeitungsphase den angegebenen Toleranzen entspricht, wodurch der Bedarf an Korrekturen nach der Bearbeitung minimiert wird.

2. Additive Fertigung (3D-Druck)

Additive Fertigung, insbesondere der 3D-Metalldruck, bietet einzigartige Vorteile für die Produktion von Generatorrotoren. Durch den schichtweisen Aufbau von Material in der gewünschten Form lassen sich mithilfe von AM komplexe interne Kühlkanäle und andere komplexe Merkmale herstellen, die mit herkömmlichen Methoden nur schwer oder gar nicht realisierbar sind.

Komplexe Geometrie: AM ermöglicht die Erstellung komplexer Kühlkanäle im Rotor, wodurch das Wärmemanagement optimiert und die Effizienz gesteigert wird.

Materialeffizienz: Reduzierter Materialabfall und die Möglichkeit, Hochleistungslegierungen zu verwenden, tragen zu leichteren, stärkeren Rotoren bei.

3. Elektronenstrahlschweißen (EBW)

Elektronenstrahlschweißen ist ein kritischer Prozess in der Rotorherstellung, insbesondere beim Verbinden großer Teile. Beim Elektronenstrahlschweißen schmilzt ein hochenergetischer, fokussierter Elektronenstrahl das Material an der Verbindungsstelle und erzeugt so schmale, tiefe Schweißnähte mit minimalen Wärmeeinflusszonen.

Hohe Präzision: EBW gewährleistet eine präzise Kontrolle des Schweißprozesses, minimiert Verzerrungen und hält enge Toleranzen ein.

Fehlerfreie Schweißnähte: Das Verfahren erzeugt Schweißnähte mit sehr geringer Porosität und Rissempfindlichkeit, wodurch die strukturelle Integrität des Rotors verbessert wird.

Verbesserungen der Strukturleistung und Montageeffizienz

Die Einführung dieser fortschrittlichen Fertigungsverfahren hat zu erheblichen Verbesserungen bei der Konstruktion und Produktion von Generatorrotoren geführt.

Verbesserte strukturelle Leistung

Durch den Einsatz von Hochleistungsmaterialien und präzisen Fertigungsverfahren konnte die strukturelle Gesamtleistung von Generatorrotoren verbessert werden. Merkmale wie optimierte Kühlkanäle und spannungsreduzierende Konstruktionen tragen zu einer verbesserten thermischen Effizienz und mechanischen Festigkeit bei.

Reduzierte Montagezeit

Moderne Fertigungsverfahren, insbesondere additive Fertigung und Präzisionsbearbeitung, haben den Rotormontageprozess optimiert. Komponenten, die zuvor aus mehreren Teilen und Befestigungselementen zusammengesetzt wurden, können nun als ein einziges, integrales Bauteil gefertigt werden. Dies spart Montagezeit und reduziert das Risiko von Montagefehlern.

Integrales Design: Die additive Fertigung ermöglicht die Erstellung komplexer Geometrien als Einzelstück, sodass keine Mehrfachbaugruppen mehr erforderlich sind.

Automatisierte Montagelinien: Durch die Integration von Automatisierung und Robotik in Montagelinien wird die manuelle Handhabung weiter reduziert und die Produktivität gesteigert.

Erfüllung der Präzisionsanforderungen

Die Kombination aus Präzisionsbearbeitung, prozessbegleitender Messung und fortschrittlichen Schweißtechniken stellt sicher, dass die Generatorrotoren die strengen Präzisionsanforderungen erfüllen. Die Mindestgrößentoleranz von 0,025 mm und die Positionstoleranz von 0,03 mm werden konsequent eingehalten, was die Betriebseffizienz und Zuverlässigkeit des Rotors garantiert.

Abschluss

Die Erforschung fortschrittlicher Fertigungsverfahren und -technologien für Generatorrotoren hat zu erheblichen Fortschritten in Design, Produktionseffizienz und struktureller Leistung geführt. Durch den Einsatz von Präzisionsbearbeitung, additiver Fertigung und Elektronenstrahlschweißen können Hersteller Rotoren produzieren, die selbst anspruchsvollsten Anforderungen gerecht werden und gleichzeitig Montagezeit und -kosten reduzieren. Im Zuge der Weiterentwicklung des Energiesektors werden diese fortschrittlichen Fertigungstechniken eine entscheidende Rolle bei der Entwicklung effizienterer, zuverlässigerer und nachhaltigerer Generatorrotoren spielen.