Zuhause / Ressourcen / Blogs / Branchen-News / Hochpräzises Ringschmieden für höchste Maßgenauigkeit

<font dir="auto" style="vertical-align: inherit;"><font dir="auto" style="vertical-align: inherit;">Hochpräzises Ringschmieden für höchste Maßgenauigkeit

In der modernen Industrie sind Präzision und Zuverlässigkeit entscheidend für eine gleichbleibende Leistung in einem breiten Anwendungsspektrum. Einer der wichtigsten Prozesse, der die Qualität hochfester Komponenten direkt beeinflusst, ist das Ringschmieden . Da Branchen wie die Luft- und Raumfahrt, die Automobilindustrie, der Energiesektor und der Schwermaschinenbau weiterhin Komponenten mit engen Toleranzen und hervorragenden mechanischen Eigenschaften benötigen, ist das hochpräzise Ringschmieden zum Eckpfeiler der modernen Fertigung geworden.

Was ist Ringschmieden?

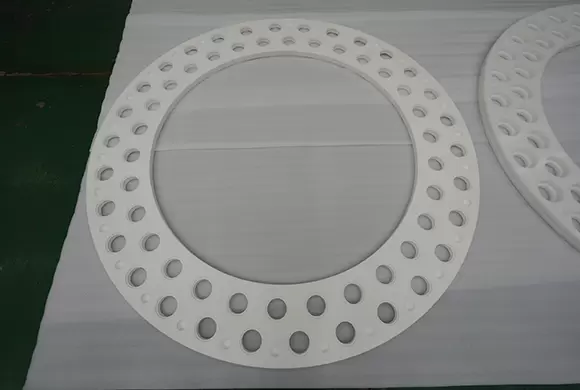

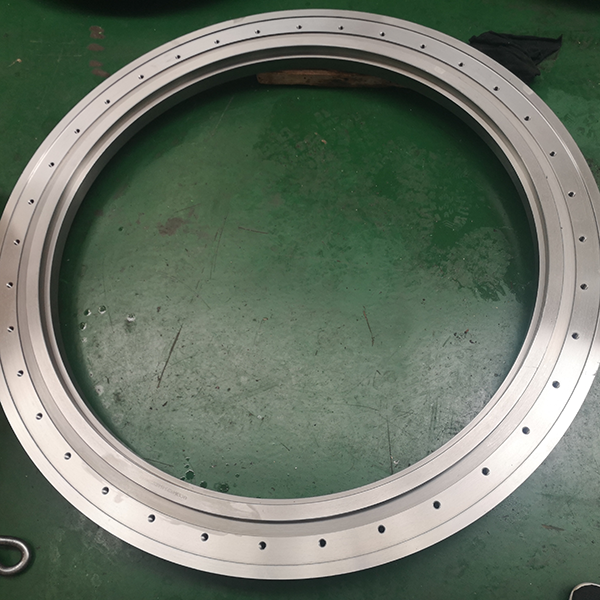

Ringschmieden ist ein spezielles Metallbearbeitungsverfahren zur Herstellung nahtlos gewalzter Ringe mit außergewöhnlicher Festigkeit, Haltbarkeit und Präzision. Dabei wird ein Vorformling – typischerweise ein zylindrisches Metallstück – durch Erhitzen und Druckkräfte mittels Schmiedepressen und Walzmaschinen zu einem Ring geformt.

Im Gegensatz zu anderen Umformverfahren zeichnen sich geschmiedete Ringe durch einen besseren Kornverlauf, geringere Porosität und eine verbesserte Ermüdungsbeständigkeit aus. Diese Eigenschaften machen sie für kritische Anwendungen unverzichtbar, bei denen strukturelle Integrität und Maßgenauigkeit unverzichtbar sind.

Bedeutung der Maßgenauigkeit bei geschmiedeten Ringen

Maßgenauigkeit ist nicht nur eine technische Spezifikation, sondern eine Leistungsgarantie. In Branchen wie der Luft- und Raumfahrt, der Energieerzeugung sowie der Öl- und Gasindustrie werden geschmiedete Ringe häufig in anspruchsvollen Umgebungen eingesetzt, in denen selbst geringe Maßabweichungen die Sicherheit, Effizienz und Betriebszuverlässigkeit beeinträchtigen können.

Zu den wichtigsten Vorteilen einer überragenden Maßgenauigkeit gehören:

Verbesserte Leistungskonsistenz – Präzise Abmessungen stellen sicher, dass geschmiedete Ringe ohne umfangreiche Nachbearbeitung perfekt in Baugruppen passen.

Weniger Materialabfall – Weniger Bearbeitung und weniger Nacharbeit senken die Kosten und erhöhen die Fertigungseffizienz.

Verbesserte Lebensdauer der Komponenten – Eine ordnungsgemäße Maßkontrolle reduziert Spannungskonzentrationen und vorzeitigen Verschleiß.

Einhaltung globaler Standards – Branchen, die strengen Vorschriften unterliegen, wie beispielsweise die Luft- und Raumfahrt sowie die Verteidigung, benötigen geschmiedete Komponenten mit zertifizierten Maßtoleranzen.

Fortschritte beim hochpräzisen Ringschmieden

Moderne Schmiedeanlagen verfügen über fortschrittliche Technologien, um engere Toleranzen und höhere Genauigkeit beim Ringschmieden zu erreichen. Zu den wichtigsten Innovationen zählen:

Computergestütztes Design (CAD) und Simulation

Mithilfe virtueller Simulationen können Hersteller Schmiedeprozesse modellieren, das Materialverhalten vorhersagen und das Gesenkdesign optimieren, bevor die Produktion beginnt.

CNC-gesteuerte Walzwerke

Die computergestützte numerische Steuerung gewährleistet eine gleichmäßige Verformung und sorgt während des gesamten Schmiedeprozesses für die Beibehaltung präziser Wandstärke, Durchmesser und Höhe.

Automatisierte Temperaturregelung

Präzises Erhitzen und kontrolliertes Abkühlen verbessern die metallurgischen Eigenschaften und minimieren gleichzeitig Maßverzerrungen.

Zerstörungsfreie Prüfverfahren (NDT)

Ultraschallprüfungen, Magnetpulverprüfungen und andere zerstörungsfreie Prüfverfahren überprüfen die Genauigkeit, ohne die Integrität des geschmiedeten Rings zu beeinträchtigen.

Roboter-Handhabungs- und Überwachungssysteme

Durch die Automatisierung werden menschliche Fehler reduziert und Wiederholbarkeit und Konsistenz in der Großproduktion sichergestellt.

Anwendungen von hochpräzisen Schmiederingen

Aufgrund ihrer unübertroffenen Festigkeit und Maßhaltigkeit werden geschmiedete Ringe häufig in Branchen eingesetzt, in denen Sicherheit, Haltbarkeit und Leistung entscheidend sind:

Luft- und Raumfahrtindustrie – Düsentriebwerke, Fahrwerke und Turbinenkomponenten erfordern Ringe mit außergewöhnlicher Ermüdungsbeständigkeit und Maßgenauigkeit.

Automobilindustrie – Hochleistungsfahrzeuge benötigen geschmiedete Ringe für Getriebe, Lager und Antriebsbaugruppen.

Energiesektor – Kernkraftwerke und Windkraftanlagen verwenden geschmiedete Ringe in Generatoren, Flanschen und kritischen Strukturteilen.

Öl- und Gasindustrie – Hochdruckpipelines, Ventile und Offshore-Bohrgeräte sind auf die Zuverlässigkeit präzisionsgeschmiedeter Ringe angewiesen.

Schwermaschinen – Industriepressen, Baumaschinen und Bergbaumaschinen verwenden geschmiedete Ringe für mehr Stärke und Ausdauer.

Warum sollten Sie sich für hochpräzises Ringschmieden entscheiden?

Beim hochpräzisen Ringschmieden geht es nicht nur um die Fertigung, sondern auch um die Bereitstellung von Leistung. Unternehmen, die in diese Technologie investieren, profitieren von:

Unübertroffenes Verhältnis von Festigkeit zu Gewicht – Geschmiedete Ringe bewahren ihre strukturelle Integrität ohne übermäßiges Gewicht.

Konsistenz in der gesamten Produktion – Jeder produzierte Ring erfüllt die gleichen Maß- und Qualitätsstandards.

Geringere Lebenszykluskosten – Geringerer Verschleiß, weniger Austausch und minimale Nacharbeiten senken die langfristigen Kosten.

Anpassbarkeit – Durch Schmieden sind maßgeschneiderte Designs möglich, darunter unterschiedliche Durchmesser, Wandstärken und Materialqualitäten.

Abschluss

Hochpräzises Ringschmieden für höchste Maßgenauigkeit ist mehr als ein Fertigungsprozess – es ist das Rückgrat der modernen Industrie. Von Luft- und Raumfahrtmotoren bis hin zu Stromerzeugungssystemen bieten geschmiedete Ringe die Zuverlässigkeit, Sicherheit und Leistung, die in den anspruchsvollsten Anwendungen der Welt erforderlich sind. Durch kontinuierliche Innovationen in der Schmiedetechnologie setzen Hersteller neue Maßstäbe in puncto Genauigkeit, Effizienz und Nachhaltigkeit.

Durch die Entscheidung für Präzisionsringschmieden sichern sich Industrieunternehmen nicht nur Komponenten höchster Qualität, sondern verschaffen sich auch einen Wettbewerbsvorteil auf dem heutigen leistungsorientierten Markt.